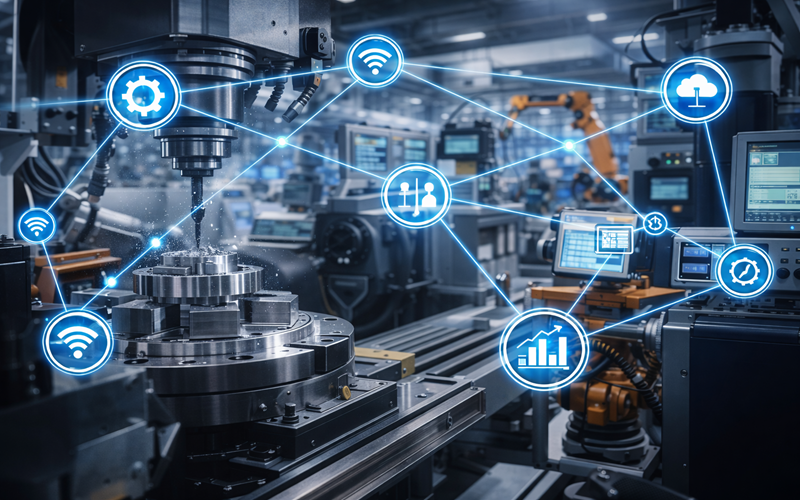

اینترنت اشیای صنعتی در کارخانهها: از مانیتورینگ تا اتوماسیون هوشمند

اگر یک خط تولید دارید که گاهی بدون هشدار میایستد یا کیفیت خروجی در بعضی شیفتها افت میکند، احتمالاً مشکل «نداشتن دید لحظهای» است. خیلی از کارخانهها تازه آخر ماه میفهمند راندمان کم شده، انرژی بالا رفته یا خرابیها زیاد شدهاند. اما کارخانهای که اینترنت اشیای صنعتی را درست اجرا کند، قبل از اینکه مشکل بزرگ شود نشانهها را میبیند، هشدار میگیرد و حتی میتواند بخشی از تصمیمها را بهصورت کنترلشده خودکار کند.

این مقاله نشان میدهد اینترنت اشیای در کارخانهها دقیقاً چه کاری انجام میدهد، از کجا باید شروع کنید و چگونه به مرحله «اتوماسیون هوشمند» برسید بدون اینکه پروژه تبدیل به یک داشبورد نمایشی شود.

اینترنت اشیای صنعتی چیست؟

اینترنت اشیای صنعتی Industrial IoT یا IIoT یعنی اتصال تجهیزات و داراییهای صنعتی به شبکه و پلتفرم داده، برای جمعآوری اطلاعات واقعی از فرآیند تولید و تبدیل آن دادهها به تصمیم و اقدام. در کارخانهها این تجهیزات میتواند شامل موتور، پمپ، کمپرسور، کوره، نوار نقاله، سیستمهای اندازهگیری، PLC و سنسورهای مختلف باشد.

نکته مهم این است که اینترنت اشیای فقط «داده گرفتن» نیست. ارزش واقعی وقتی ایجاد میشود که دادهها تحلیل شوند و نتیجهی تحلیل به شکل هشدار، پیشنهاد یا فرمان کنترلی به کارخانه برگردد.

چرا اینترنت اشیای برای کارخانهها مهم است؟

در بسیاری از خطوط تولید، هزینههای اصلی پشت اعداد پنهان میشوند: توقفهای کوتاه اما زیاد، ضایعاتی که «عادی» فرض میشوند، مصرف انرژی در ساعات پیک، یا تعمیرات اضطراری که همیشه گرانتر از تعمیرات برنامهریزیشده است. مشکل اینجاست که بدون داده، این هزینهها قابل ردیابی نیستند و تصمیمها بر اساس تجربه و حدس انجام میشود.

اینترنت اشیای صنعتی یک تغییر ساده اما بنیادین ایجاد میکند: تصمیمگیری از «حدس» به «واقعیت» منتقل میشود. وقتی بدانید کدام تجهیز در چه ساعتهایی رفتار غیرعادی دارد، میتوانید قبل از توقف کامل اقدام کنید. وقتی بفهمید کدام پارامتر فرآیند قبل از افت کیفیت تغییر میکند، میتوانید همانجا کنترل کنید. همین چند تصمیم دقیق، معمولاً اثر بزرگی روی هزینه و بهرهوری میگذارد.

اینترنت اشیای در کارخانهها از کجا شروع میشود؟

شروع درست در اینترنت اشیای صنعتی معمولاً «مانیتورینگ» است. چون مانیتورینگ سریعترین مسیر برای گرفتن خروجی واقعی است و پایهی تحلیل و اتوماسیون بعدی را میسازد. تا زمانی که داده درست و پایدار نباشد، هر نوع هوشمندسازی یا اتوماسیون فقط ظاهر خواهد داشت.

مانیتورینگ در اینترنت اشیای صنعتی یعنی چه؟

مانیتورینگ یعنی وضعیت واقعی دستگاهها و فرآیند را لحظهای ثبت کنید و در قالب داشبورد و گزارش ببینید. اما فرق مانیتورینگ معمولی با مانیتورینگ مبتنی بر اینترنت اشیای صنعتی در این است که شما فقط «روشن/خاموش» نمیبینید؛ بلکه روندها، نوسانات و نشانههای پیش از خرابی یا افت کیفیت را هم رصد میکنید.

مرحله اول: مانیتورینگ صنعتی (Real-time Monitoring)

در مرحله اول، اینترنت اشیای دادههای کلیدی را از تجهیزات دریافت میکند و به یک پنل قابل فهم تبدیل میکند. هدف این مرحله، ایجاد شفافیت است: اینکه دقیقاً بدانید خط تولید چه میکند.

در کارخانههایی که مانیتورینگ درست اجرا شده، معمولاً اختلاف زیادی بین «آنچه فکر میکردیم اتفاق میافتد» و «آنچه واقعاً اتفاق میافتد» دیده میشود. مثلاً دستگاهی که ظاهراً همیشه فعال است، در واقع زمانهای توقف کوتاه زیادی دارد؛ یا یک خط، در ساعات خاصی کیفیتش افت میکند؛ یا مصرف انرژی یک تجهیز در برخی وضعیتها غیرعادی است.

این شفافیت، اولین نقطهی بازگشت سرمایه اینترنت اشیای است.

مرحله دوم: هشدارها و آلارمهای هوشمند

وقتی دادهها جمعآوری شد، مرحله بعد در اینترنت اشیای صنعتی این است که سیستم «خودش» به شما خبر بدهد. هشدار یعنی شما مجبور نباشید دائم داشبورد را نگاه کنید. سیستم باید تغییرات غیرعادی را تشخیص دهد و پیام درست را در زمان درست ارسال کند.

با این حال، کارخانهها معمولاً یک اشتباه رایج دارند: هشدارهای بیش از حد. وقتی هر تغییر کوچکی هشدار بدهد، تیمها خسته میشوند و هشدارهای مهم هم نادیده گرفته میشود. بنابراین در اینترنت اشیا، تعریف درست آستانهها و سطح اهمیت (Severity) حیاتی است.

هشدارهای خوب، معمولاً به جای ترساندن کاربر، مسیر اقدام را هم روشن میکنند؛ مثلاً بگویند «این پارامتر در حال خارج شدن از محدوده است» و «اگر روند ادامه پیدا کند احتمال توقف بالا میرود». همین باعث میشود تیم نگهداری یا تولید سریعتر و دقیقتر واکنش نشان دهد.

مرحله سوم: تحلیل داده و نگهداری پیشبینانه

مرحله سوم: تحلیل داده و نگهداری پیشبینانه

در این مرحله، اینترنت اشیای صنعتی از ابزار مانیتورینگ به ابزار «پیشبینی» تبدیل میشود. شما به جای اینکه بعد از خرابی وارد عمل شوید، میتوانید قبل از خرابی، نشانههای آن را ببینید. به این مدل در کارخانهها معمولاً نگهداری پیشبینانه گفته میشود.

مثلاً در بسیاری از تجهیزات دوّار، تغییرات تدریجی لرزش و دما یا تغییر الگوی مصرف جریان، قبل از خرابی رخ میدهد. وقتی اینترنت اشیای صنعتی این دادهها را در طول زمان ذخیره و تحلیل میکند، میتواند تجهیز را از حالت «سالم» به «ریسکی» دستهبندی کند. همین یک تغییر، برنامهریزی تعمیرات را متحول میکند: تعمیرات از حالت اضطراری خارج میشود و هزینه و توقف کم میشود.

در بخش کیفیت هم تحلیل داده به همین شکل عمل میکند. وقتی پارامترهای فرآیند و دادههای کیفیت کنار هم قرار میگیرند، علتهای ریشهای بهتر دیده میشوند. بسیاری از افت کیفیتها نتیجهی تغییر کوچک در یک پارامتر است که قبلاً ثبت نمیشده یا قابل مشاهده نبوده است. اینترنت اشیا آن را قابل مشاهده و قابل کنترل میکند.

مرحله چهارم: اتوماسیون هوشمند در کارخانه

اتوماسیون هوشمند یعنی اینترنت اشیای صنعتی فقط گزارش ندهد، بلکه بتواند در چارچوبهای امن و تعریفشده «اقدام» کند. این اقدام میتواند کاهش سرعت، تغییر setpoint، تغییر زمانبندی یا اجرای یک سناریوی کنترلشده باشد.

نکته مهم این است که اتوماسیون هوشمند در اینترنت اشیا معمولاً مرحله پایانی است، نه مرحله شروع. چون اگر دادهها دقیق نباشند یا سیستم هشدار بهدرستی تنظیم نشده باشد، اتوماسیون میتواند ریسک ایجاد کند. اما وقتی مرحله مانیتورینگ و تحلیل درست انجام شده باشد، اتوماسیون میتواند بهرهوری را بالا ببرد، کیفیت را پایدارتر کند و انرژی را بهتر مدیریت کند.

اینترنت اشیای صنعتی و مدیریت انرژی در کارخانهها

یکی از حوزههایی که اینترنت اشیای صنعتی معمولاً سریع نتیجه میدهد، انرژی است. بسیاری از کارخانهها انرژی را فقط به شکل «صورتحساب ماهانه» میبینند، نه به شکل «مصرف دقیق هر خط و هر دستگاه». وقتی اینترنت اشیا مصرف انرژی را تفکیک کند، هدررفتها مشخص میشود: پیکهای مصرف، نشتیهای سیستم، یا تجهیزاتی که خارج از زمان تولید انرژی مصرف میکنند.

با همین دید دقیق، تصمیمهای ساده میتواند هزینههای بزرگ را کم کند؛ مثلاً تغییر زمانبندی برخی فرآیندها، کنترل پیک مصرف، یا رفع نشتیها. در کارخانههای انرژیبر، همین بخش میتواند یکی از مهمترین دلایل شروع پروژه اینترنت اشیا باشد.

معماری اینترنت اشیای در کارخانه به زبان ساده

پیادهسازی اینترنت اشیای صنعتی معمولاً شامل دریافت داده از سنسورها و PLC، انتقال داده از طریق شبکه صنعتی، استفاده از گیتوی برای تبدیل پروتکلها و پردازش اولیه، و در نهایت ذخیرهسازی و تحلیل در یک پلتفرم نرمافزاری است.

در بسیاری از پروژهها، ترکیب Edge و Cloud یا Edge و سرور داخلی بهترین نتیجه را میدهد. چون بعضی تصمیمها باید نزدیک خط تولید و با تأخیر بسیار کم گرفته شود. اینترنت اشیا این انعطاف را دارد که بخشی از پردازش را در لبه انجام دهد و بخشهای تحلیلیتر را در سطح بالاتر.

امنیت اینترنت اشیای صنعتی

امنیت در اینترنت اشیا فقط یک گزینه نیست. چون با تجهیزات حساس و محیط OT سروکار دارید. جداسازی شبکه OT از IT ، کنترل دسترسیها، سیاستهای امن برای اتصال پیمانکار، و مانیتورینگ امنیتی، جزو اصولی است که باید از ابتدا در طراحی لحاظ شود.

اگر امنیت نادیده گرفته شود، حتی بهترین سیستم اینترنت اشیای صنعتی هم میتواند تبدیل به یک ریسک برای کارخانه شود.

FAQ

اینترنت اشیا در کارخانهها دقیقاً چه کاری انجام میدهد؟

اینترنت اشیای صنعتی دادههای واقعی تجهیزات را جمعآوری و تحلیل میکند تا مانیتورینگ، هشدار، پیشبینی خرابی و در نهایت اتوماسیون هوشمند ممکن شود.

اینترنت اشیای صنعتی برای چه کارخانههایی مناسب است؟

تقریباً همه کارخانهها میتوانند استفاده کنند، اما کارخانههایی که توقف خط هزینه بالایی دارد یا انرژی سهم بزرگی از هزینه است، سریعتر نتیجه میگیرند.

آیا اینترنت اشیا جایگزین PLC و SCADA است؟

معمولاً خیر. اینترنت اشیای صنعتی در بیشتر پروژهها مکمل PLC و SCADA است و لایه تحلیل، داشبورد پیشرفته، یکپارچهسازی و پیشبینی را اضافه میکند.

هزینه پیادهسازی اینترنت اشیای صنعتی چقدر است؟

هزینه به تعداد نقاط داده، نوع تجهیزات، شبکه و سطح تحلیل وابسته است. بهترین روش، شروع با یک پایلوت کوچک و توسعه مرحلهای است.

جمعبندی نهایی

اینترنت اشیای صنعتی در کارخانهها یک مسیر روشن دارد: مانیتورینگ، هشدار، تحلیل، و سپس اتوماسیون هوشمند. اگر هدفگذاری درست باشد و پیادهسازی مرحلهای انجام شود، اینترنت اشیا میتواند توقفهای ناگهانی را کاهش دهد، کیفیت را پایدار کند و هزینه انرژی را پایین بیاورد بدون اینکه پروژه به یک داشبورد تزئینی تبدیل شود.